Instituto Real de Tecnología KTH

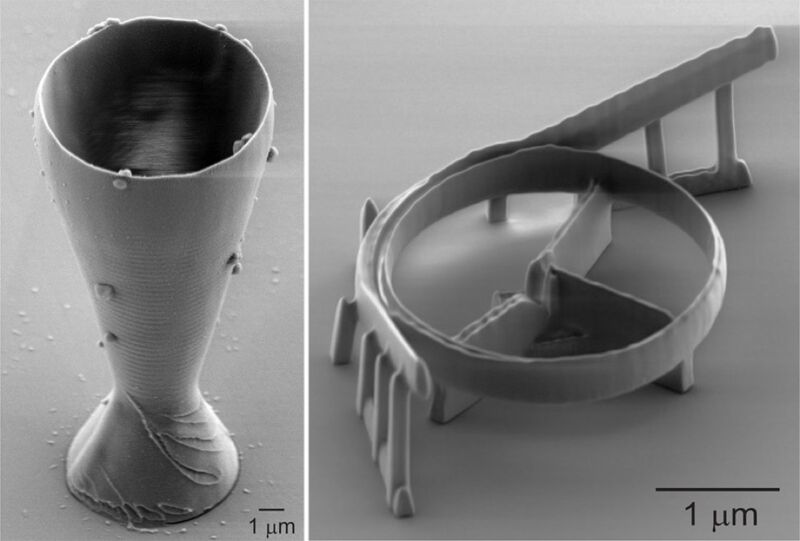

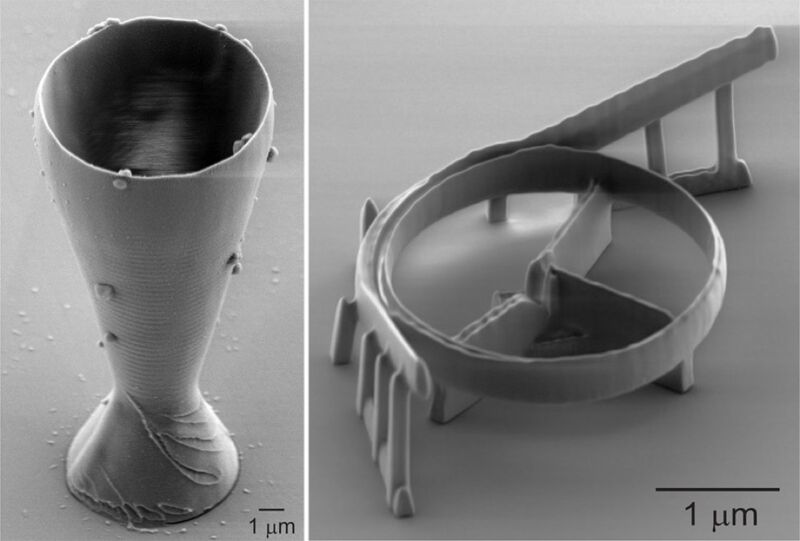

Un equipo de científicos suecos ha desarrollado una nueva tecnología para la impresión 3D vidrio de sílice Simplifica los procesos complejos que consumen mucha energía. Como prueba de concepto, imprimieron la copa de vino más pequeña del mundo (hecha de vidrio real) utilizando un marco más pequeño que el ancho de un solo cabello, así como un resonador óptico para sistemas de comunicación de fibra óptica, una de varias aplicaciones potenciales para Componentes de vidrio de sílice impresos en 3D. Describieron su nuevo método en el ultimo papel En Nature Communications.

«La columna vertebral de Internet se basa en fibras ópticas que están hechas de vidrio», dijo la coautora Christine Gilvason del KTH Royal Institute of Technology de Estocolmo. “En estos sistemas se necesitan todo tipo de filtros y comparadores que ahora se pueden imprimir en 3D con nuestra tecnología. Esto abre muchas posibilidades nuevas”.

El vidrio de sílice (es decir, el dióxido de silicio amorfo) es un material que sigue siendo un desafío para la impresión 3D, especialmente a nivel microscópico, según los autores, aunque varios enfoques buscan abordar este desafío, incluida la litografía y el entintado. . Incluso esos solo pudieron lograr tamaños de características del orden de varias decenas de micrómetros, con una excepción Estudio 2021 que informó precisión a nanoescala.

Pero todos esos son usados Sol Gel Procesos que involucran diferentes mezclas orgánicas cargadas con nanopartículas de sílice. Las estructuras impresas finales son, por lo tanto, compuestos que contienen muchos materiales orgánicos y, por lo tanto, carecen de las propiedades más deseables del vidrio de sílice (es decir, estabilidad térmica y química, dureza y transparencia óptica en una amplia gama de longitudes de onda). Requiere un paso de sinterización adicional a altas temperaturas de aproximadamente 1200 °C (2192 °F) durante varias horas para eliminar los residuos orgánicos y lograr esas propiedades. Este paso extra intensivo en energía limita severamente las aplicaciones potenciales, ya que solo se pueden usar materiales de sustrato que puedan soportar temperaturas más altas. Algunos enfoques también requieren que las estructuras impresas en 3D se ensamblen en una forma final, lo cual es un desafío en una escala micrométrica.

Al desarrollar su tecnología de impresión 3D alternativa para vidrio de sílice, Gylfason y otros. convertir en silsesquioxano de hidrógeno (HSQ), un material inorgánico similar a la sílice que puede moldearse mediante rayos de electrones, rayos de iones y ciertas longitudes de onda de luz ultravioleta. Una de las principales ventajas es que su método no se basa en compuestos orgánicos para actuar como fotosensibilizadores o aglutinantes que permanecen en el sustrato, como es el caso de la litografía o la escritura directa con tinta. En cambio, su método se basa en la reticulación directa de HSQ inorgánicos.

El proceso tiene tres pasos principales. Primero, dejaron caer HSQ disuelto en solventes orgánicos sobre un sustrato. Una vez que el HSQ se seca, trazan la forma 3D deseada utilizando un rayo láser de subpicosegundos enfocado. Finalmente, cualquier HSQ descubierto se disuelve con un simple uso de solución de hidróxido de potasio. La espectroscopia Raman de las microestructuras impresas mostró todas las características esperadas del vidrio de sílice.

Sin embargo, también había trazas residuales de hidrógeno y carbono. Para aplicaciones que requieren vidrio de sílice más puro, los compuestos orgánicos residuales se pueden eliminar mediante el recocido de las estructuras a 900 °C (1652 °F), un paso adicional otorgado, pero a una temperatura mucho más baja que el paso de sinterización adicional habitual. Luego, el espectro de las estructuras se comparó con un sustrato de vidrio de sílice fundido comercial. Si bien el recocido de las microestructuras tridimensionales puede hacer que se encojan o se distorsionen, los autores descubrieron que la contracción máxima de sus estructuras de vidrio de sílice era de alrededor del 6 %, en comparación con entre el 16 % y el 56 % de los objetos de vidrio fabricados mediante litografía y métodos de entintado directo. . . .

Además de una pequeña copa de vino de prueba de concepto y un resonador óptico, los autores imprimieron una versión pequeña del logotipo de KTH, un voladizo y una espiral cónica, así como una punta de fibra óptica de vidrio de sílice. Creen que su método también podría usarse para fabricar lentes personalizados para dispositivos médicos y micro-robots. Recubrir microestructuras impresas en 3D con nanodiamantes o nanopartículas ferrosas podría permitir una mayor personalización de las propiedades de integración de la fotónica cuántica híbrida o eliminar magnéticamente el control del movimiento de las estructuras, respectivamente.

“Las preocupaciones al integrar métodos de impresión 3D suelen ser diferentes para diferentes aplicaciones”, dijo el coautor Bo Han Huang, estudiante de posgrado en KTH. «Aunque todavía se requiere la optimización de nuestro método para diferentes aplicaciones, creemos que nuestro método proporciona un avance importante y necesario para la impresión 3D en vidrio para su uso en escenarios prácticos».

DOI: Comunicaciones de la naturaleza, 2023. 10.1038 / s41467-023-38996-3 (sobre los DOI).

«Experto en la web. Fanático de la cerveza exasperantemente humilde. Fanático del tocino. Creador típico. Experto en música».

More Stories

¿Cómo se hicieron los agujeros negros tan grandes y rápidos? La respuesta está en la oscuridad.

Una vaca marina prehistórica fue devorada por un cocodrilo y un tiburón, según los fósiles

El lanzamiento del cohete Falcon 9 de SpaceX se ha detenido a medida que se acercan dos importantes misiones de vuelos espaciales tripulados.